Qualitätssicherung beginnt beim ersten Teil

Bevor ein Bauteil in Serie geht, muss es beweisen, dass es alle Spezifikationen erfüllt. Der Erstmusterprüfbericht (EMPB) dokumentiert genau das – er ist die Grundlage für die Serienfreigabe im PPAP-Prozess (Production Part Approval Process). Doch in der Praxis ist dieser Schritt oft aufwendig: Manuelle Datenerfassung, unübersichtliche Excel-Vorlagen und zeitintensive Prüfungen kosten wertvolle Stunden – und bergen Fehlerpotenzial.

Fazit:

Der Erstmusterprüfbericht ist der Qualitätsnachweis Nummer 1 – er belegt, dass ein Produkt das erste Mal richtig gefertigt wurde und somit bereit für die Serienproduktion ist. Ein digitalisierter, automatisierter EMPB-Prozess spart Zeit, vermeidet Fehler und sorgt für Vertrauen zwischen Lieferant und OEM.

Definition Erstmusterprüfbericht (EMPB)?

Ein Erstmusterprüfbericht (EMPB) ist ein dokumentierter Nachweis, dass ein neu gefertigtes oder geändertes Bauteil alle vorgegebenen Spezifikationen und Anforderungen erfüllt. Er wird erstellt, bevor ein Produkt in Serie geht, und dient dazu, die Fertigungsqualität unter realen Produktionsbedingungen zu prüfen. Der Bericht enthält alle relevanten Prüfergebnisse, wie Maße, Toleranzen, Materialeigenschaften oder funktionale Prüfungen, und dokumentiert, dass das Bauteil den Konstruktionsvorgaben entspricht. Ein EMPB ist somit ein wichtiges Instrument für die Freigabe der Serienproduktion und für die Rückverfolgbarkeit in der Qualitätssicherung.

Normen & Standards

Je nach Branche und Kunde basiert der EMPB auf unterschiedlichen Standards, z. B.:

- VDA Band 2 (Automobilindustrie, Deutschland)

- PPAP – Production Part Approval Process (AIAG, international)

- AS9102 (Luft- und Raumfahrt)

Wann ein EMPB erforderlich ist

Ein Erstmusterprüfbericht wird typischerweise verlangt bei:

- der Neuentwicklung eines Produkts oder Bauteils

- Konstruktionsänderungen (z. B. neue Version, geänderte Maße, Materialwechsel)

- Änderungen im Fertigungsprozess oder beim Lieferanten

- Verlagerung der Produktion auf eine neue Anlage oder einen neuen Standort

Beispielhafter Inhalt eines EMPB

Ein vollständiger Erstmusterprüfbericht enthält u. a.:

- Zeichnungsnummer, Index und Artikelbezeichnung

- Stücklisteninformationen

- Prüfmerkmale und Soll-/Ist-Werte

- Messmethoden und Prüfergebnisse

- Abweichungsdokumentation (falls vorhanden)

- Prüfmittel- und Anlagenangaben

- Unterschrift bzw. Freigabe durch Qualitätssicherung

Ziele des Erstmusterprüfberichts

- Nachweis der Serienreife eines Produkts

- Sicherstellung der Fertigungsqualität unter Serienbedingungen

- Dokumentation der Übereinstimmung mit Konstruktionsvorgaben

- Freigabegrundlage für Serienproduktion und spätere Änderungen

Erstmusterprüfung – mehr als nur ein Bericht

Ein aussagekräftiger Erstmusterprüfbericht muss nicht nur Werte enthalten, sondern nachvollziehbare Zusammenhänge schaffen:

-

Sind alle Prüfmerkmale korrekt mit den CAD-Daten verknüpft?

-

Sind die Messmethoden und Toleranzen dokumentiert und nachvollziehbar?

-

Lassen sich Änderungen am Bauteil oder Prozess lückenlos rückverfolgen?

-

Entspricht der Bericht dem geforderten Standard – z. B. VDA, PPAP oder AS9102?

Wer diese Punkte manuell verwalten will, verliert schnell Übersicht und Zeit.

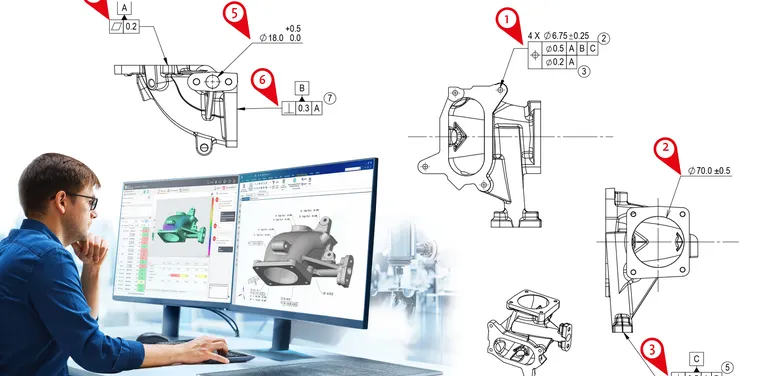

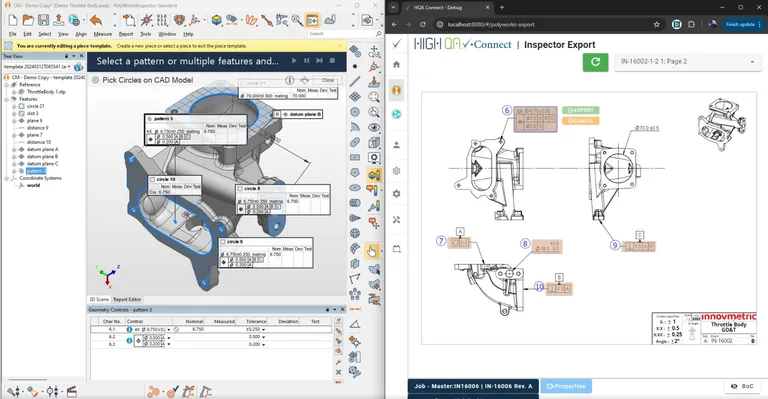

Mit PolyWorks® werden diese Schritte integriert, automatisiert und dokumentiert – auf Knopfdruck.

Warum PolyWorks® ideal

für EMPB und PPAP ist

Weil Qualität messbar und wiederholbar sein muss

Mit PolyWorks® wird der Erstmusterprozess nicht nur dokumentiert, sondern verstanden. Die Software schafft eine gemeinsame Datenbasis, auf der Messtechnik, Konstruktion und Qualitätssicherung zusammenarbeiten. So entsteht ein durchgängiger digitaler Qualitätsprozess – von der Messung bis zum freigegebenen Bauteil.

Das bedeutet für Sie:

✅ Kürzere Freigabezyklen

✅ Weniger Nacharbeit

✅ Bessere Zusammenarbeit mit OEMs

✅ 100 % Prozesssicherheit bei Audits

Wie PolyWorks® den

EMPB-Prozess verändert

Vom CAD zum Erstmusterprüfbericht – automatisiert, normgerecht und transparent

PolyWorks® verbindet Ihre CAD-Daten, Messsysteme und Berichtsvorlagen zu einem durchgängigen Prozess. Das bedeutet: Kein Kopieren, kein Übertragen, keine Fehler – stattdessen konsistente, reproduzierbare Ergebnisse.

Vorteile auf einen Blick:

✅ Automatische Übernahme aller Prüfmerkmale aus CAD-Modellen

✅ Direkte Zuordnung der Messwerte zu den Soll-Daten

✅ Einheitliche Berichtsausgabe nach VDA, PPAP oder AS9102

✅ Lückenlose Rückverfolgbarkeit – jederzeit auditfähig

✅ Zeitersparnis von bis zu 70 % bei der Berichtserstellung

Beispiel:

Ein Zulieferer kann nach einer Designänderung innerhalb von Minuten neue Erstmusterberichte generieren – ohne Messdaten erneut auszuwerten oder Excel-Dateien anzupassen.

25 Jahre Messtechnik-Kompetenz. 100 % Fokus auf Präzision.

Als exklusiver PolyWorks® Partner im deutschsprachigen Raum unterstützt die Duwe-3d AG Unternehmen aller Branchen bei der Einführung digitaler Prüfprozesse.

Unsere Experten beraten Sie bei der Implementierung, optimieren Workflows und schulen Ihre Teams – praxisnah, effizient und auf Ihre Anforderungen abgestimmt.