3D-Analyse und Qualitätsprüfung

Vereinheitlichen Sie Ihre

3D-Messtechnik mit einer

universellen Softwareplattform

Die zahlreichen Entwicklungen in der 3D-Messtechnik der letzten sechzig Jahren haben es ermöglicht, immer hochwertigere Produkte herzustellen. Alles begann in den 1960er Jahren, als in der Automobilindustrie stationäre Koordinatenmessgeräte (KMG) zusammen mit 3D-Messsoftware verwendet wurden. Damals steckte die Softwareentwicklung noch in den Kinderschuhen. Es gab weder Standardcomputer noch Standardbetriebssysteme. Deshalb waren die frühen 3D-Messgeräte geschlossene Systeme. Jeder Hersteller bot seine eigene Software an. Es entstand eine Kultur, in der verschiedene Softwarelösungen im 3D-Messraum die Norm waren.

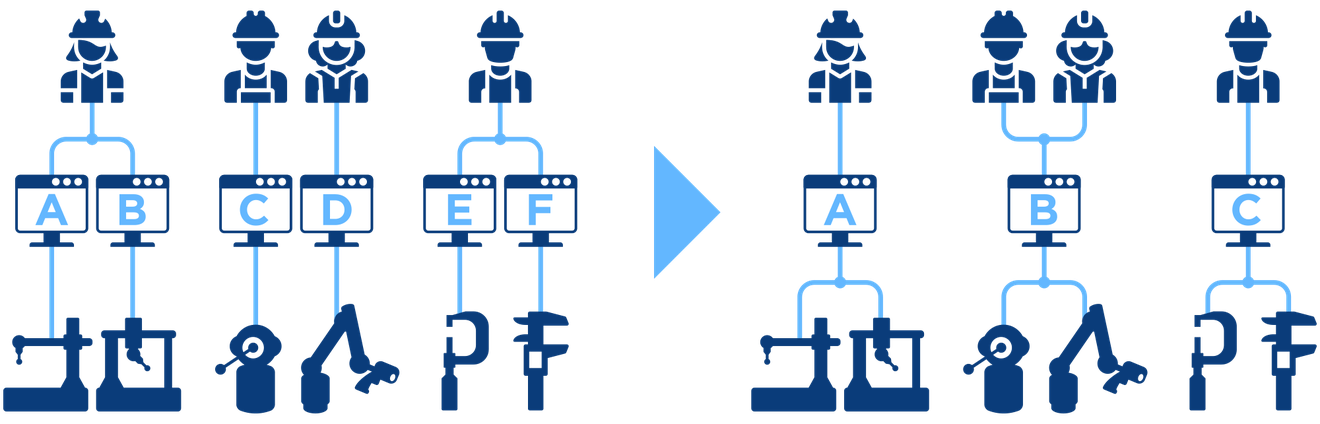

Bis heute nutzen einige Unternehmen mehr als fünf unterschiedliche Softwarelösungen für 3D-Messungen. Dazu gehören ein bis zwei Lösungen für stationäre KMGs - in der Regel vom KMG-Hersteller - zwei oder drei für mobile Messgeräte, wie z. B. Scanning-Arme, Streifenlichtprojektoren und Lasertracker, und dann noch einmal ein oder zwei Lösungen für digitalen Handmessmittel.

Es überrascht nicht, dass die Kosten und das Fehlerrisiko mit der Anzahl der verwendeten Softwareprodukte steigen:

Die Leistungsfähigkeit Ihrer Messtechniker wird beeinträchtigt, wenn mehrere Softwarelösungen verwendet werden. Zudem müssen mehrere Arbeitsabläufe beherrscht werden, denn:

In den 1990er und 2000er Jahren entstanden hardware-neutrale 3D-Messprogramme und Standards. Innerhalb einer Software war es nun möglich, mehrere Hersteller von 3D-Messgeräten anzubinden.

Beispiele:

Herstellerunabhängige 3D-Messsoftware stellte einen erheblichen Fortschritt dar. Von nun an war es möglich, mit einer einzigen Software mehrere Hardwarelösung unterschiedlicher Hersteller zu bedienen. Nach wie vor ließen sich Messtechnologien noch nicht vereinbaren.

Die Messtechnologien blieben jedoch weiterhin innerhalb von Silos:

Nur in externen Systemen war es möglich, die Ergebnisse unterschiedlicher Softwarepakete zu vereinen. Bei den Fertigungsunternehmen war ein Technologiewandel notwendig, um Grenzen einzureißen, Arbeitsabläufe zu vereinheitlichen und Messprozesse zu verbessern.

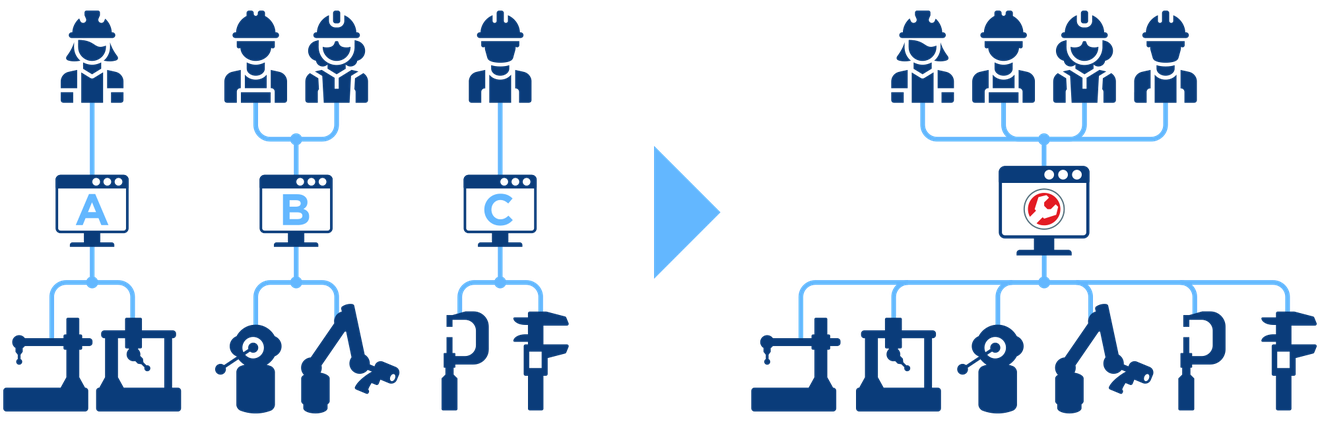

2016 setzte InnovMetric neue Maßstäbe und brachte die erste Version von PolyWorks|Inspector™ auf den Markt mit der neben mobilen Messgeräten auch CNC KMGs mit einer einheitlichen Benutzeroberfläche bedient werden konnten.

Was PolyWorks|Inspector 2016 sowohl für Anwender mobiler Messgeräten als auch für Anwender von KMGs so einzigartig machte war:

Mit diesen neuen Funktionen ist es nicht mehr notwendig, Messprojekte zu duplizieren. Messtechniker mussten nur noch einmal das Messprojekt einrichten, die Messabläufe definieren und den Messbericht erstellen. Sie sparen Zeit und vermeiden Fehler.

InnovMetric hat seine PolyWorks|Inspector Lösung kontinuierlich weiterentwickelt. Heute profitieren Anwender von folgenden Vorteilen:

Die Einführung eine universellen Softwareplattform für die 3D-Koordinatenmesstechnik bringt deutliche Kostenersparnisse, wie uns unsere Kunden bestätigen.

Die Performance der Mitarbeiter unserer Kunden nimmt zu:

Mit dem PolyWorks|Inspector, der universellen Softwareplattform für die 3D-Koordinatenmesstechnik, hat InnovMetric den Markt revolutioniert,

indem die Probleme von Messtechniker gelöst wurden. Der PolyWorks|Inspector erleichtert das gemeinsame Arbeiten an Messprojekten mit anderen Abteilungen -

ein entscheidender Schritt in Richtung digitales Unternehmen.